マイクロ射出成形プロセス

マイクロ成形は、無制限な小ロット製造向け成形方法であります。AN-Prototypeは先進的なマイクロ機械設備と技術を持っており、マイクロ成形部品の時間とコストを削減できます

- ISO 9001:2015, ISO 13485認定書

- 160 種以上素材証明書

- 公差は ± 0.005mmまで

- 100% の品質保証

- グローバル配送

革新的なマイクロ成形ソリューション

マイクロ成形は高いレベルの専門化製造技術であり、ミクロン級の小さい公差、高精度の熱可塑性部品とアセンブリを生産することができる。製造方法は金型作りからスタートして、必要な部品形状のキャビティを持つ金型を作成して、熱可塑性プラスチックまたは樹脂をキャビティに急速に注入して、重さは1 ~ 0.1gのプラスチック部品または部品を10 ~ 100ミクロンの範囲で急速に製造する製造プロセスである。

マイクロ成形とは?

マイクロ成形について、まず知っておきたいことはそのスペルです。業界で最も一般的なスペルは「micro Molding」ですが、通常は「micromolding」と表記されています。ヨーロッパでは通常「micromolding」と綴られています。

マイクロ成形は、一般的に1g未満の重量で直径または寸法が数ミリしかない製品、部品、アセンブリを製造するための熱可塑性プラスチックを形成する方法である。定義するのはサイズだけではありません。また、正確性、一貫性、精度、効率の高い複雑な部品の量産も対応できます。

部品のサイズはマイクロ成形を決定する明らかな要素ですが、唯一の重要な要素ではありません。マイクロ成形によって製造されるアセンブリまたは部品は、マイクロサイズ、マイクロ特徴、マイクロ公差などの特性を持っているので、許容差があまり厳しくない小さな部品は、通常、従来の射出成形によって製造しても良いです。

マイクロ成形応用範囲

マイクロ成形の急速な発展は、自動車、医療、電子、電気通信分野の部品の小型化の傾向の要因であります。マイクロ成形の主な市場の一つは半導体、センサの市場である。自動運転車、家電でも、半導体やセンサーの必要性が伸びていることで、多くの先端技術には、小型で軽量で頑丈な部品が必要になっいる。これらに対して、マイクロ射出成形は理想的なソリューションなっています。AN−Prototypeのマイクロ成形サービスは、射出重量を数グラムから300グラム以上に拡大することが対応できます。

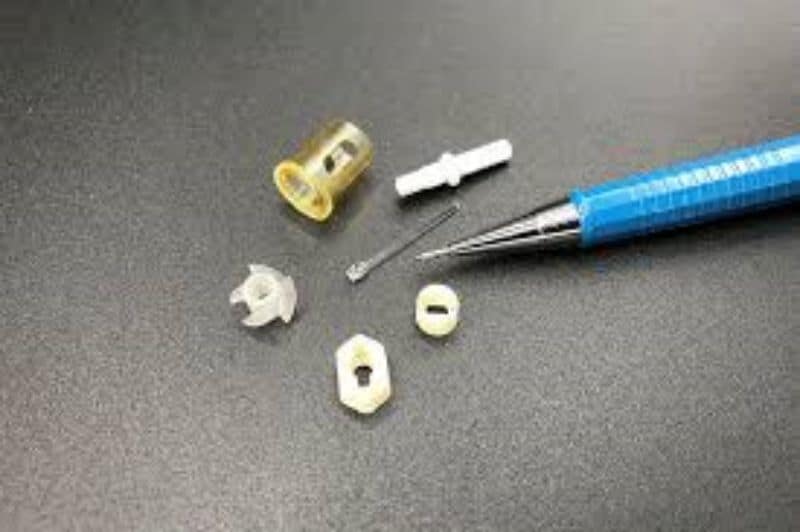

医療用部品マイクロ成形

医療業界では、小型プラスチック部品が非常に一般的である。手術装置、内視鏡装置、カテーテル、検査装置、糖尿病管理ツール、医療機器電子製品などが含まれる。

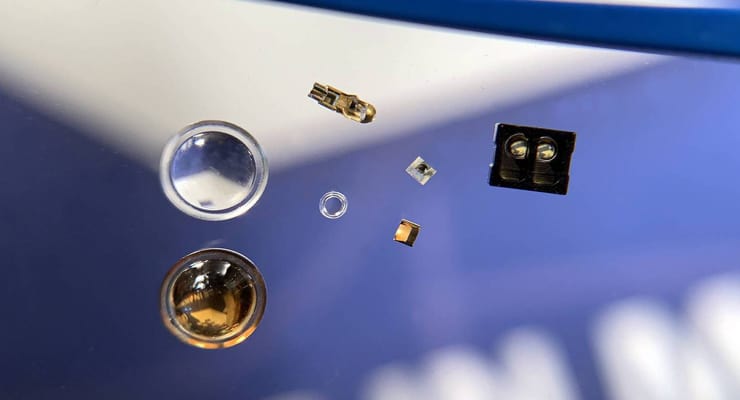

電子部品マイクロ成形

現代の電子機器がますます小さくなる伴って、レーザー機器、スマートフォン、レンズ、プリズムなど、高精度と複雑性な部品需要性が増加している。

自動車部品マイクロ成形

マイクロ射出成形は、軽量で小さな部品を大量必要とする自動車部品の製造に広く使用されている。ガスケット、各種ボタン、さらにはマイクロプラスチック歯車を製造するにはマイクロ成形で対応します。

AN-Prototypeの高品質なマイクロ成形サービス

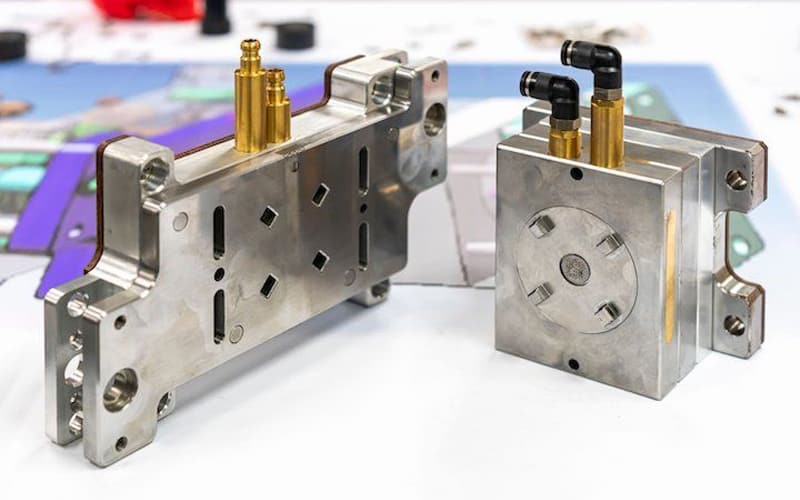

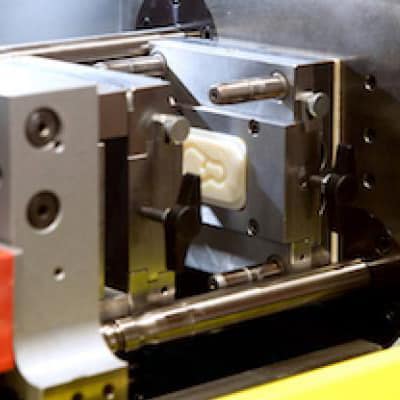

AN-Prototypeは、小型プラスチック部品を加工する際、必要な精度を持つ高品質なイタリア製Babyplastマイクロ成形機を投入しました。フルサイズ工具より平均40%安い鋼製工具を使用して、最高効率を実現するための正確な温度制御機能と圧力制御機能が備えています。そのマイクロ成形機と技術は私たちのマイクロフォーミングサービスに優れている理由の1つであります。

ミクロンの公差を持つ小型プラスチック部品やアセンブリを製造する必要がある場合は、マイクロフォームが理想的なソリューションであります。この専門技術では、小型金型と専用機械を使用して、最小限の投資で高精度の小部品が製造されます。マイクロ成形プロジェクトを正しく完成させるためには、マイクロ成形で成功した経験を持つチームが必要です。これはAN-Prototypeが選べる理由です。

マイクロ成形部品実績

マイクロ成形VS射出成形

マイクロ成形と従来の成形技術の主な違いは、射出量と射出機の精度にある。マイクロ成形機は、キャビティ内で均一な圧力分布を実現することにより正確な供給オプションを備えているため、1グラムの分数を高精度に射出することができます。マイクロ射出成形においても、小さな金型を使用する。マイクロ金型は精密CNCとEDM工具を用いて加工され、小さなコアとキャビティと内部のマイクロ特徴を持っている。

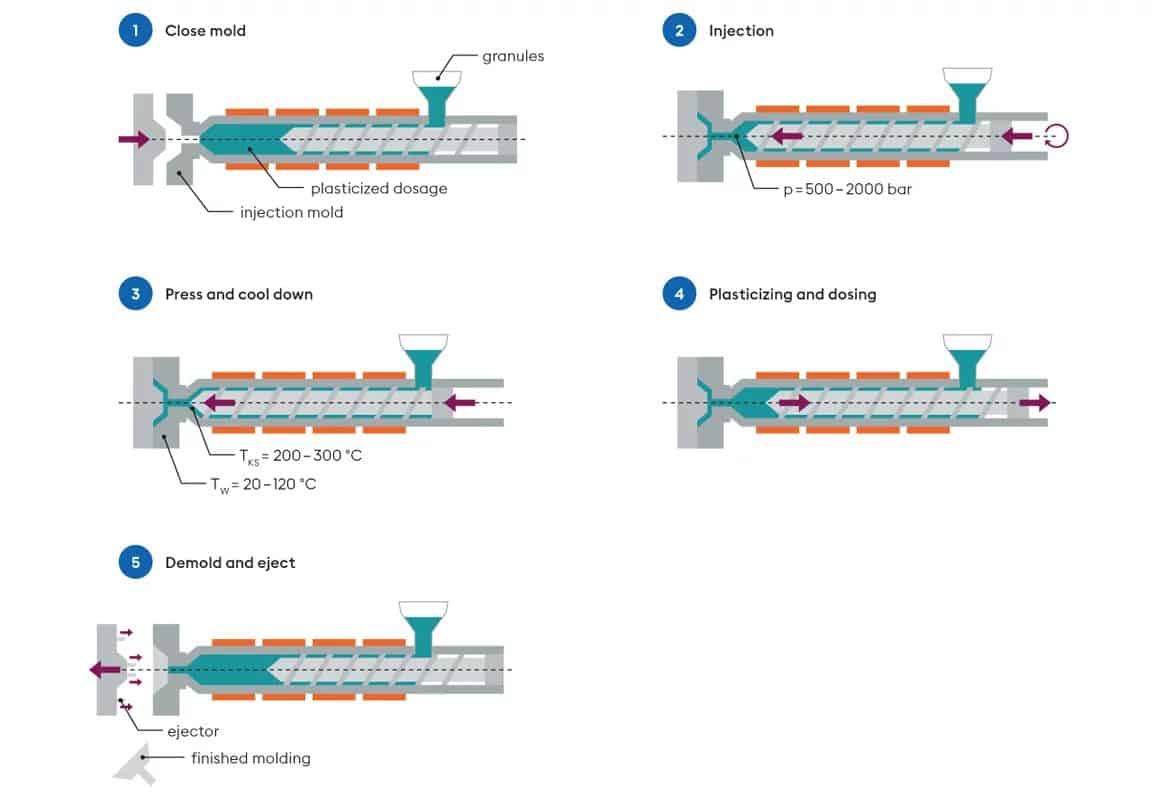

表面から見ると、マイクロ成形は従来の射出成形とあまり区別がないです。A B面の金型を設計し、熱可塑性材料を溶解して、その溶解されたプラスチック液体が金型のキャビティ全体に充満するまで高圧射出する。プラスチックが冷却されて硬化すると、プラスチック部品が押し出されます。マイクロ射出成形は同じ方法で行われますが、小型部品を収容するためには、特殊な射出ユニットを射出機に収納する必要があります。

低コスト

マイクロ射出成形機はより速く循環し、より少ない熱可塑性材料または樹脂を使用することにより、コストを大幅に削減できます。

より短い加工時間

より良い柔軟性

キャビティを減らす

マイクロ射出成形プロセス

マイクロ成形用素材

- ポリエチレン

- ポリプロピレン

- ナイロン(ポリアミド)

- ポリカーボネート

- Dellin-アセタール、POMとPOM

- ポリスルホン

- ポリブチレンテレフタレート

- アクリル酸-ポリメタクリル酸メチルとPMMA

マイクロ射出成形の課題

射出成形では、金型設計は複雑なプロセスの一つである。数千回高圧射出に折曲がらない耐えられる材料で作られた両面金型は、その品質のポイントです。マイクロ成形では、金型設計は、より大きな挑戦である。鋼材は通常、数ミクロンの公差範囲内でなければならず、この技術要求を満たす工場は少ないです。

また、これは「分離線」を引き起こす可能性があります。分離線は、プラスチック部品の金型両側の交差する細い線です。普通プラスチックでは、この隙間は問題ではありません。幅が数ミクロンしかないので、通常は削り取ることができます。マイクロ成形では、分離線はアセンブリの成否を決められ、正確な配合に影響を与えます。

ゲート位置は金型内のプラスチックがキャビティに注入する開口であり、部品の全体的な強度と精度に影響を与えます。ツール内に開口部を配置のは、均一な流れを確保し、品質を確保するために重要です。プラスチックが冷却されると、ゲートに小さなプラスチック流路が残る可能性があります。ゲートマーカーが残れて、トリミングが必要です。これは部品成形正確性のポイントので、トリミングおよび仕上げゲートマーカーには注意して正確にしなければなりません。

お客様からの評価

「私がAN-Prototypeと協力した経験は素晴らしいです。彼らのコミュニケーションは非常に優れており、Michinはいつも私の質問に答えることができます。私たちが受け取った完成品は予想通りの最高品質を持っています。本当に存在するのは、私がいつもMitchinから得ている良質なサービスです。彼はいつも私たちの満足を確保することに力を入れている。総合的には、信頼できるベンダーを探している人にAN-PrototypeとMichinを積極的にお勧めします。

「複雑な5軸CNC加工部品であっても、AN-Prototypeからは非常に良い結果が得られました。過去2年間、AN-Prototypeと共に多くのプロジェクトを手掛けてきましたが、彼らは常に非常に優れた品質(彼からCNC加工サービスとアルマイト処理を薦めてもらったこともできます)、信頼性、非常に迅速で完璧なコミュニケーションを提供してくれました。DavideとVivianとの協力に感謝し、すでに多くのパートナーに推薦しました。

「私のAN-Prototypeに対する体験はとても特別です。最初から通信は正確で迅速であり、難しい設計に対しても、ソリューションを提供します。プロトタイプ制作の価格は競争力があります。最終製品のQCも非常に優れています。続けて加工部品を依頼します。